三一重能的“超級工廠” 計算機技術驅動的制造業革命

三一重能的“超級工廠”,是指在智能制造與數字化轉型背景下,通過高度集成和自動化計算機技術,實現生產流程全面優化和效率大幅提升的現代化制造基地。這一概念并非單純指物理空間上的“大”,而是強調以數據為核心、以先進計算機技術為支撐的“超級”智能化水平。

在計算機領域的技術開發范疇內,三一重能“超級工廠”的建設主要依賴以下幾項核心技術:

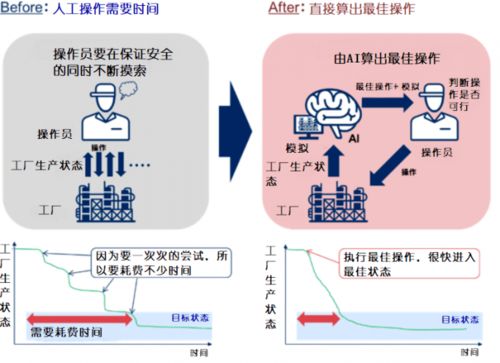

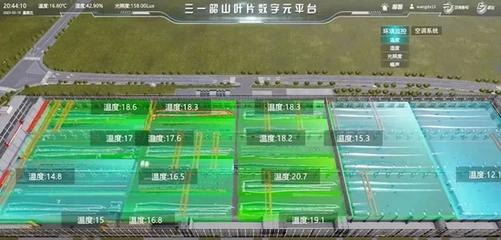

- 工業互聯網平臺與數字孿生:這是工廠的“神經中樞”和“虛擬鏡像”。通過物聯網(IoT)技術,將生產線上的設備、機器人、物料等全要素連接起來,實時采集海量數據。利用數字孿生技術,在虛擬空間中構建一個與物理工廠完全同步的數字化模型。技術人員可以在虛擬模型中模擬生產、優化流程、預測故障(如通過機器學習算法分析設備振動數據預知維護需求),再將最優指令下發到物理工廠執行,實現“先模擬后生產”,極大降低試錯成本和停機風險。

- 人工智能與機器視覺:AI技術深度融入制造全過程。在生產線上,高精度的機器視覺系統替代人眼,進行精密部件的質量檢測(如焊縫識別、外觀缺陷檢測),其準確率和效率遠超人工。AI算法還應用于生產排程優化、能源消耗管理、供應鏈預測等環節,通過分析歷史數據和實時動態,做出更科學、高效的決策,實現資源的精益配置。

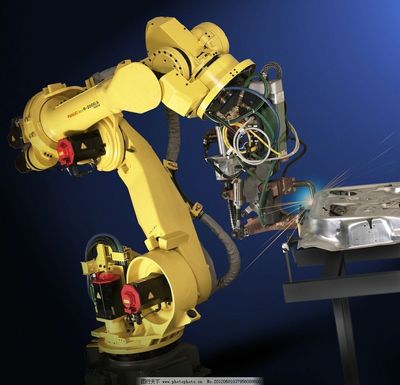

- 自動化控制與機器人集群:“超級工廠”實現了從倉儲物流到裝配焊接的高度自動化。這背后是先進的工業控制系統(如PLC、DCS)和協同機器人技術的深度應用。機器人不再孤立工作,而是通過統一的控制平臺和通信協議(如OPC UA、5G網絡)實現集群協作,靈活調整任務,完成復雜、繁重或高精度的裝配作業,大幅提升生產柔性與一致性。

- 大數據分析與云計算:工廠運行中產生的設計、工藝、生產、質量、設備等全鏈路數據,匯聚到云端大數據平臺。利用分布式計算和實時流處理技術,對這些數據進行深度挖掘與分析,形成可指導工藝改進、質量提升和產品創新的知識庫。云計算提供的彈性算力,也使得上述AI模型的訓練和復雜仿真模擬成為可能。

- 邊緣計算與5G網絡:為了滿足工業場景對實時性的嚴苛要求,“超級工廠”大量部署邊緣計算節點。將部分數據分析和處理能力下沉到靠近設備的網絡邊緣,實現毫秒級的實時響應,例如機器人的即時避障、AGV的實時路徑規劃。而5G網絡的高帶寬、低時延、廣連接特性,則為海量設備互聯和移動設備(如AGV、AR巡檢設備)的高可靠通信提供了“高速公路”。

而言,三一重能的“超級工廠”本質上是計算機領域先進技術(物聯網、大數據、人工智能、數字孿生、5G等)在高端裝備制造場景中的深度融合與系統化創新。它通過構建一個“感知-分析-決策-執行”的智能閉環,將傳統制造升級為以數據驅動、可預測、自優化的先進制造模式,代表了制造業向數字化、網絡化、智能化演進的前沿方向,不僅是生產能力的飛躍,更是整個生產范式和技術開發體系的深刻變革。

如若轉載,請注明出處:http://www.isabela.com.cn/product/30.html

更新時間:2026-01-05 15:38:45